Enne

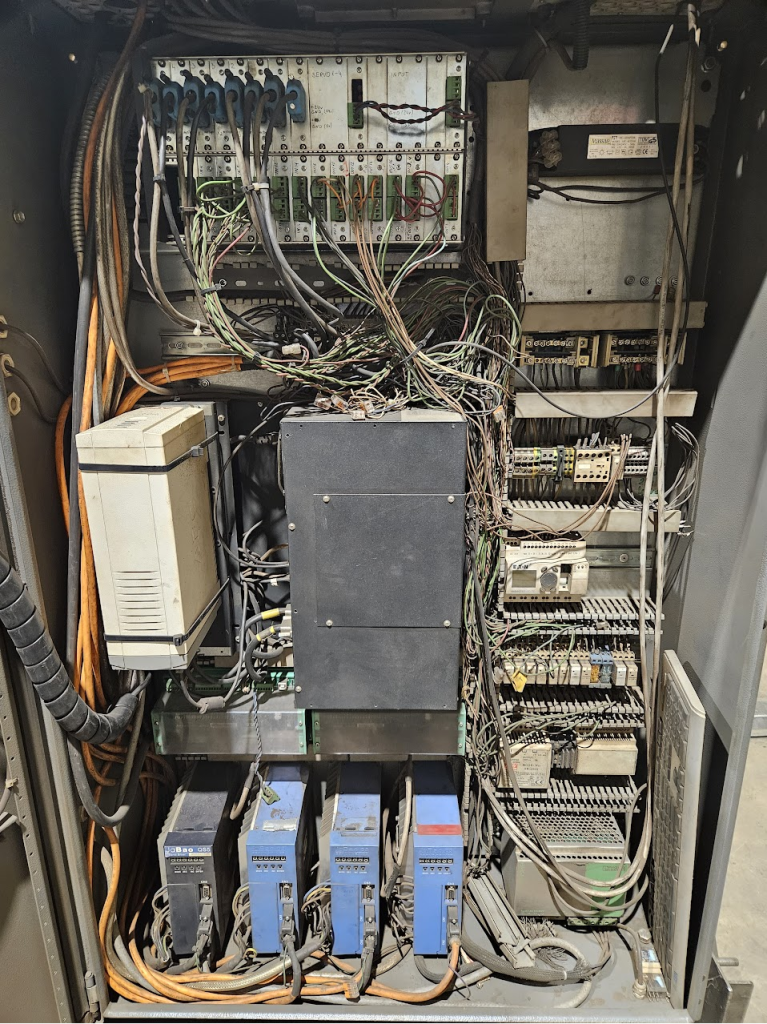

Tootmises töötas üle 10 aasta vana seade, mis oli ettevõtte jaoks võtmetähtsusega. Samas puudus seadmel igasugune dokumentatsioon. Seadmel esines tihti rikkeid, mille eemaldamine oli kulukas. Seadme opereerimine oli keerukas, kuna programmide sisestamine käis G-koodis läbi tekstiredaktori. Operaatoril puudus võimalus programmi visuaalseks kontrolliks, mis põhjustas praaktoodangu tekkimist ja lisa ajakulu.

Puudused:

- Vanad ja iganenud komponendid

- Skeemide puudumine

- Madal töökindlus

- Pikad seisakud rikete esinemisel

- Keeruline opereerimine

Väljakutse

Kuna puudus igasugune dokumentatsioon, siis kõigepealt tuli kõik ahelad kaardistada. Peale seda sai projekteerida uue kilbi joonised ja valida komponendid.

Töö tuli teostada väga kiiresti, kuna seadme rikked süvenesid.

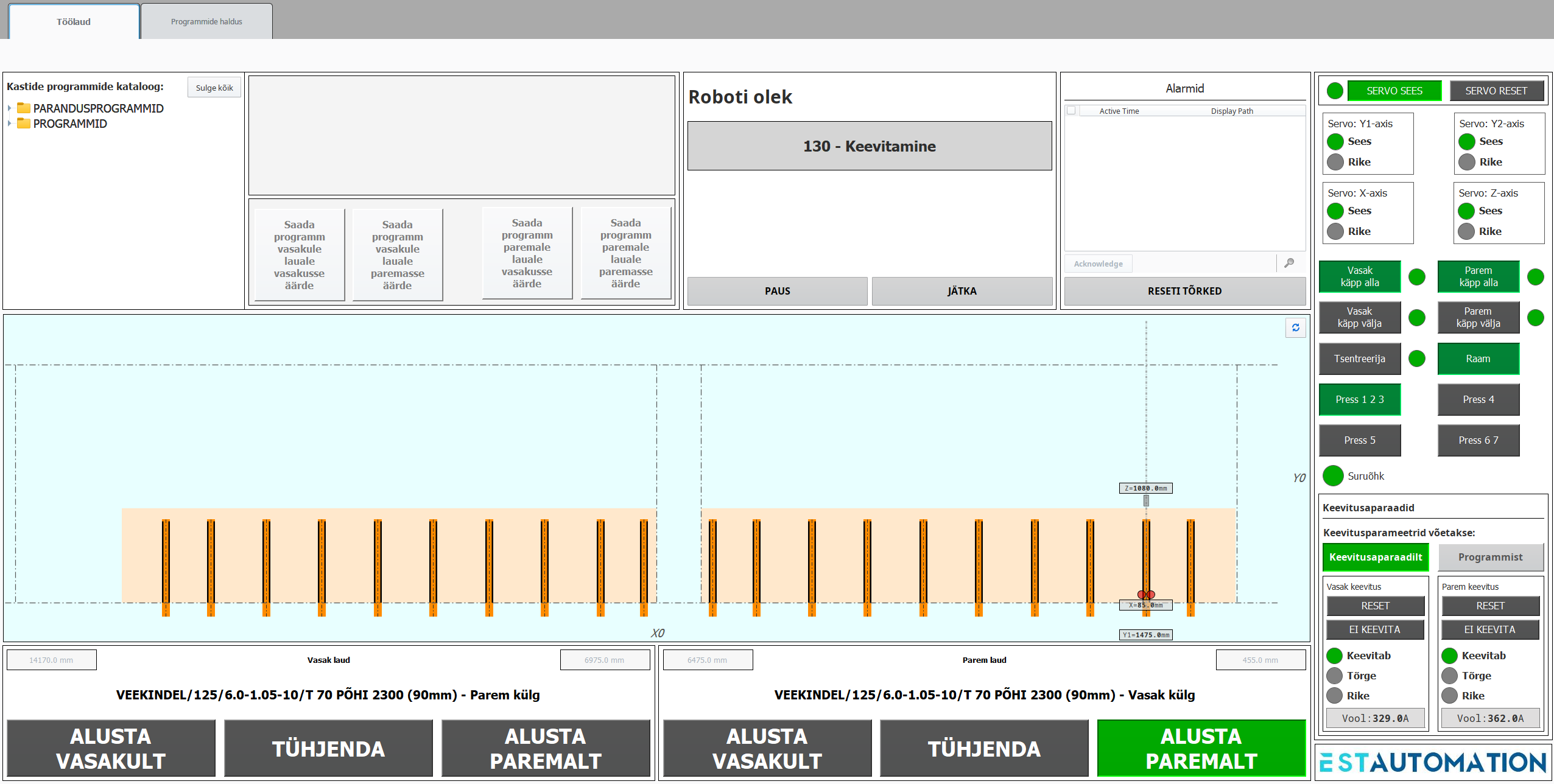

Tarkvara poolelt tahtsime luua midagi, mis oleks operaatoritele selge ja arusaadav. Programmide loomine oleks lihtne ja kiire. Oluline oli saada tehtavast tööst visuaalne ülevaade.

Lahendus

Teostasime kogu automaatikasüsteemi täieliku rekonstruktsiooni, sh andurid, mootorid, kaablid ja pneumaatika komponendid. Vahetasime välja osaliselt ka mehhaanikakomponente – reduktorid ja hammaslatid.

Arendasime kasutajaliidese, kus on kogu protsess visuaalselt kuvatud. Programmide sisestamine võtab vaid hetke ja uute operaatorite koolitamine on lihtne.

Pärast

Süsteemi töökindlus on taastatud. Lisaks on seadme opereerimine muutunud lihtsamaks ja kiiremaks. Lisaks sellele olime võimelised muutma masina töötsüklite järjekorda. Kõige selle tulemusel tõusis seadme tootlikkus ligi 20%

Seadmel on olemas korrektne dokumentatsioon ja laos on olemas kriitilised varuosad.